制作玻璃钢模具是一个系统过程,每一个技术操作都在不同时间段发生,都需要按照模具制作程序来实施技术工艺。在玻璃钢模具产品生产过程中,操作人员的个人情绪及技术素质跟产品的质量有很大的关系,我们称之为情绪化产品。

一、玻璃钢模具制作工艺讲师介绍:

谭永枝老师:玻璃钢模具行业的大师级人物,经历玻璃钢模具制造技术40年,有着非常丰富独到的玻璃钢模具制作经验。

二、模具的基本要求

v 首先要满足产品的质量要求

v 满足产品的尺寸精度

v 满足产品的结构、力学性能和机械性能

v 满足产品的耐热性、耐冷性、耐冲击性、耐化学性、及耐老化性

v 其它的一些特殊要求,如:好的光洁度、表面平顺度、均匀厚度

三、选材的基本原则

v 了解模具的基本需求后,就进入选材的重要环节。

v 根据不同类型的模具来选择材料

v 根据模具的特性来选择相适应的材料

v 必须了解材料本身的性能。如:耐热性、耐腐蚀性、刚性强度、受压变形性、稳定性等等。

v 材料与材料之间的相互作用

v 对各种材料的基本数据有全方位的认识

v 材料之间的适应性,(大环境与小环境的不同)

v 模具的性能要求必须结合材料的本身性能。做到物尽其用。

v 材料是有性格的,它一样有被尊重的需要。要真正做到材料人性化。

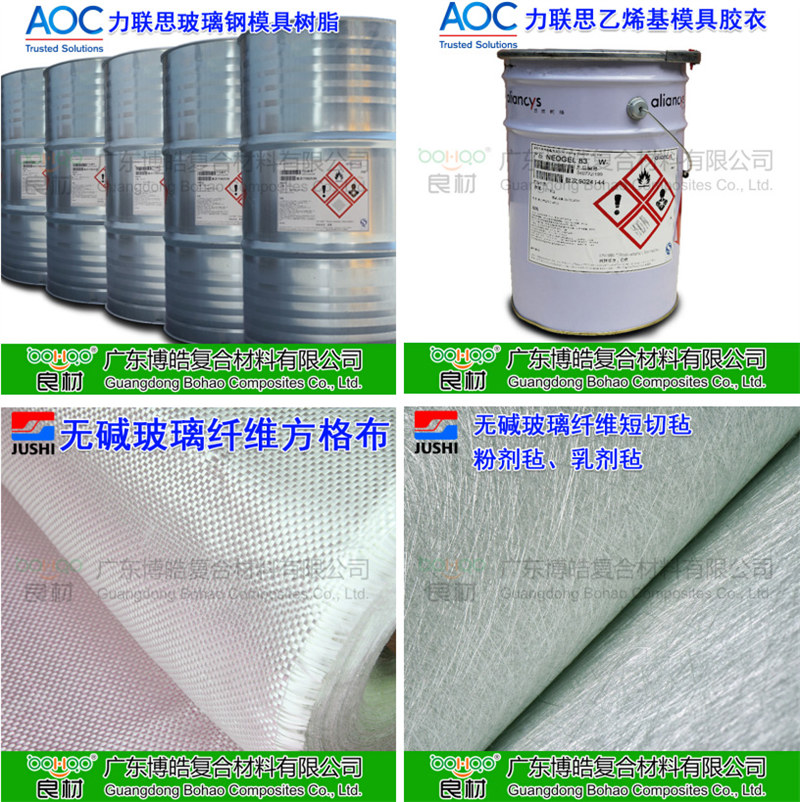

v 手糊模具:要求整体结构稳定,利于操作。在选材方面就要求采用低收缩,刚性强度较高的树脂与无碱纤维等。

四、玻璃钢模具制作的具体操作步骤:

1、上脱模蜡、脱模水

玻璃钢模具制作第一步是母模上脱模剂。上脱模剂要全面不能漏,否则会粘模。推荐使用无蜡垢的蜜蜡250或可溶于水的PVA10#脱模剂,等脱模剂干了之后就可以上胶衣。

2、模具胶衣的操作

(1)胶衣的正确选用:要了解做什么产品用什么胶衣,温度不高可以选用间苯新戊二醇或间苯胶衣。母模和工作模各自的胶衣要求厚度不一样,母模的胶衣要求厚一点,但打磨性较好,以便打磨修整后保证胶衣的原整性,平顺度好,满足其规格尺寸,工作模要求胶衣不需要太厚,而要稳定性好,针孔少,并要与产品的胶衣颜料有色别。工作模要求要高,除选材严谨,加工工艺也十分重要,所以在手糊胶衣方面就要制定有效的程序,胶衣的厚薄要均匀,如果不均匀就会固化不完全,容易皱皮。

(2)调胶衣和固化剂添加量:胶衣使用前先顺时针慢慢搅拌,根据需求取适量模具胶衣,根据天气情况调整固化剂配比,使用滴管取出适量固化剂,倾斜45°顺时针搅拌胶衣,让固化剂和模具胶衣融合。

(3)1+1.5胶衣用量计量法:涂胶衣可以采用1+1.5的计算方式来解决胶衣用量,这样就可以准确的又不浪费已调好固化剂后的胶衣,1+1.5就是以先涂第一层胶衣的数量作为1的基数,而第二层是第一层的1.5倍。两层胶衣的总数量的胶衣厚度在0.7-0.9mm。就是模具胶衣的基础厚度。

(4)胶衣分布优选法(黄金分割法):要涂壁面模具胶衣时,经常会出现两种情况:一是下厚上薄,胶衣分布不均,如重复涂就会产生大量气泡,二是出现大量不规则的流胶容易皱皮。我们可以采用(0.618黄金分割法)就是在壁面的0.618位置往上涂,再从下往上涂,就可以避免以上的不良现象产生,并且大大的提高了工作效率和质量。立面刷胶衣要使用竖刷,不易流胶,横刷容易流胶。

(5)手糊胶衣的排泡工艺:在涂第一层胶衣后,胶衣表面出现很多气泡。这些气泡其中包括胶衣受固化剂反应的气泡,有在调料时搅拌产生的气泡,也有涂胶衣时毛刷运作所吸入的气泡,这些气泡不进行合理的排泡工艺,将会影响模具胶衣表面的质量效果,给后来整修模具带来很多的麻烦,因此,手涂完第一层胶衣5-8分钟左右,胶衣表面的气泡全面浮现出来,而且胶衣粘度开始增大,此时用毛刷轻轻的在胶衣表面拖过,胶衣表面的气泡随即破裂。并且迅速流平,这样就可以达到排泡的效果。

3、表面层

表面毡要采用对接铺切,中间留有间隙1-2mm,让纤维浸润后再用毛刷轻推接合,千万不要重叠而引起发白。表面毡的作用是保护胶衣层,减少胶衣面的开裂。

4、中间层(增强层)

重视强度,重视纤维的力学分布,对纤维加予预应力的实施,通常使用模具乙烯基树脂,或间苯型树脂。做中间层的时候我们可以采用以下几种方法。

(1)单丝法

玻璃钢模具造型结构中有不同形状转弯的内直角结构。这样的结构最大的缺点是在模具制作中纤维自身的弹性最容易产生气泡,从而使模具外角在使用过程中出现崩裂缺角乃至影响产品质量,因此在制作模具时必需在制作工艺上采取内角单丝填充法来解决其缺陷。用单丝纤维并股,顺内直角方向排满纤准使内直角形成R状,这样就能解决内直角空间所产生的气泡,为下一步铺层纤维在R角处有更顺服的良好操作作性、从而提高玻璃钢模具的质量。

(2)间歇法

间歇法是利用时间差使其树脂的变形收缩减至最少,可以先做一层表面毡或短切毡,因为只做一层的玻璃纤维,树脂用量也很少,整体的收缩变形是非常少的,让这一层有足够的固化时间定形后,再做一层纤维。因为第一层固化在前,后一层的定形是以前一层的稳定形状而固化,因此这样的变形和收缩率就会减少很多。(注意事项:每次固化后一定要在玻璃钢表面打毛除蜡,否则会产生铺层之间分层,影响其强度和质量。)以后的中间层量得以增加,每次铺设3至5层,直至把玻璃钢模具铺设到预要的强度要求为止。

(3)RM法

在铺设中间层的过程中,我们采用一毡一布即短切毡,方格布重叠的工艺,用两层方格布铺设,层间的剪切力很差:单用短切毡铺切,它的纤维线短,力向性能不集中,而具含胶量大。鉴于它们各有的优点作为各自缺点的互补,采用RM法,促进树脂纤维之间的浸透,提高纤维布层间力矩,从而得到最好的效果。

(4)45°铺设法

玻璃纤维的弯力、顶力、扭力都是很差的,它只有一个较强的拉力。而玻璃纤维布的力向只有经、纬向,也就是说力向只有四面,而再加上45°铺设后,增加了四个方向而得之八面,这是其一。其二,当产品或模具结构有直角时,在直角的纤维刚好一根是90°受弯力,一根是受扭力,都是处于应力最差的状况,因此,在产品或模具结构上直角的地方采用45°铺设法,使其两根在直角位置上的纤维形成135°,这时,我们在操作工艺上加以实施预应力,使纤维的力向拉得更紧,产品结构上应力得到更好的发挥。

(5)固化剂系统递进法

在做玻璃钢模具铺层的过程中,需要分先后不同时间铺切几层玻璃纤维、而调配树脂固化系统也是按量分不同时间调配,刚开始时要充份考虑整段操作时间与股凝时间的配合,因此第一次调配固化剂用量要少些、预留充分的胶凝时间,有利于最后的排泡操作。第二次调配固化剂量可稍增少量,因为第一次与第二次有一个时间差,离完成操作工艺时间比第一次稍为更短,所以固化剂用量可适当递进增加最后第三次或第四次遂步递进,在全面完成铺层和排泡工艺后树脂才开始整胶凝,达到预期的质量效果。

5、背衬层

重视强度、耐水,耐侯性保护,保护层要适当加厚,提高耐侯性,耐水性,耐老化功能,一般选用强芯毡,强芯毡的三维真空结构更加有利于模具的使用寿命。

6、补强层

重视应变和变形。背面压粘耐水胶合板,使之耐冲击和防止变形,但使用时间一长,常出现模具表面找平情况变坏现象,其原因可能是玻璃钢层与胶合板间的剥离加上胶合板的刚性疲劳等。因此,可使用三元中空立体结构的玻璃纤维织物代替胶合板,这种措施解决了原有欠缺;此外,3D钢结构网架也可作为补强加固,可以大大提高模具使用效率。

采用新型加固填料——高强偶联触变剂(博皓独家产品),特别适用于模具与木,钢架相连接的地方,能很好的控制液体系统、粘合剂、聚合物的流变性和触变性,充分分散产生最佳的增稠和触变效果,能很好地与钢铁、木、纤维触变结合,无需再用玻纤加树脂包覆角铁,在钢材上钻孔作为铆钉, 提升模具硬度、刚性等整体结构强度、美观,延长使用寿命。

五、模具的打磨抛光

除了更人性化以外,很关键的因素就是水磨工序的水砂纸质量。好的水磨砂纸,可以达到事半功倍的效果水磨砂纸除MT以外,还有日本的、英格兰、意大利、美国、而大家最普通的是采用南韩的鹰球牌砂纸)。水磨工艺开始应该用600~800#。要是实在太粗糙的模具才先用400#。因为开始用太粗的水磨砂纸,它的砂痕就很粗。最后的水磨砂时间就要长很多。每次都要把上次砂痕去掉,直到1500~2000#的时候,根本不能看到有水砂痕迹,这是一道很讲究耐心细致的工序,待这工序都能满足工艺要求以后,才开始抛光。

采用曼泽纳抛光剂K201,均涂在要抛光的模具上。用羊毛抛光盘抛光,这里要注意一个抛光盘的转向问题,根据抛光盘的转向,把抛光水带进去使其达到抛光的效果,不能使抛光盘把抛光水甩出去,这样就起不到抛光的效果,费工、费时、费材料。这道工序完成以后,模具基本上出现光亮面。我们再采用K202抛光剂,同样是要注意以上的问题。

半永久性高效脱模水PMR,它是一种比较好的脱模剂,但是在使用过程中要注意采取一些必要的工艺,也就是在模具抛光以后就要先上PMR,涂层再薄,马上要擦干净,不能让其留下水痕,因为让它干了以后是很难把它擦干净的,上过一至两次以后待半个小时以后开始上蜡,按照上蜡的工艺要求,新的模具要多打几遍。每次要擦得非常干净。这是一个很重要的工艺要求。反之,先上蜡,后涂PMR就没有意义了。

六、玻璃钢模具的后固化处理

玻璃钢模具的后固化处理是很重要的,要经过80摄氏度3-4小时的恒温后,让玻璃钢模具在结构造型上不同角度收缩变形的应力得以缓冲释放,树脂在80摄氏度恒温中得到完全反应,使其处于最佳状态,这样的模具质量才有保障。

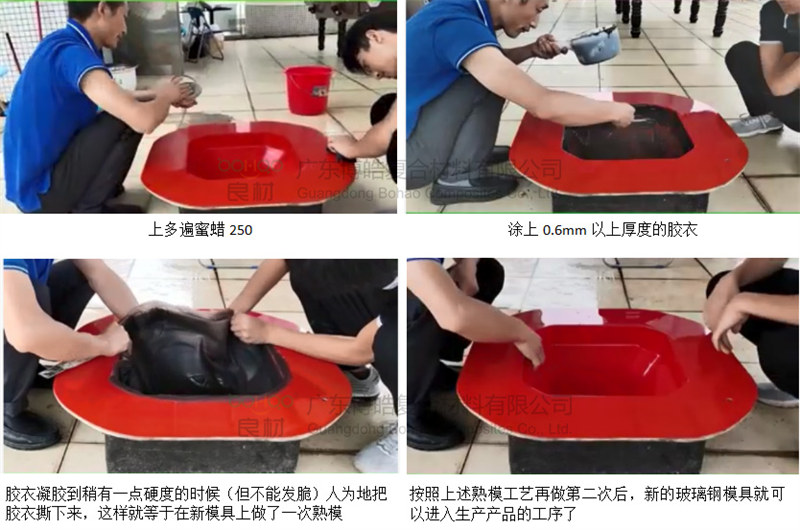

七、新模具的熟模工艺

新的玻璃钢模具在第一次使用时,产品脱模是非常困难的,这是因为模具表面的脱模系统很容易被不饱和树脂里的苯乙烯溶剂所破坏了,造成了粘模的现象。不但脱模困难,还会直接损坏模具,因此我们在用新的玻璃钢模具之前要对模具进行熟模工艺。

先在新模具上面按正常上脱模蜡多遍,然后把蜡擦干净,按照正常的喷胶衣或手涂工艺一次涂上0.6mm以上厚度的胶衣,让胶衣凝胶到稍有一点硬度的时候(但不能发脆)人为地把胶衣撕下来,这样就等于在新模具上做了一次熟模,按照上述的熟模工艺再做第二次后,新的玻璃钢模具就可以进入生产产品的工序了。因为此时新的玻璃钢模具表面的脱模蜡已经融入到了胶衣层的毛孔里,对树脂里的苯乙烯有了一定的抵抗能力,达到了预期的脱模效果,产品就可以轻松脱模了。

为了使我们制作玻璃钢模具工艺做得更好,有必要对制作的玻璃钢模具实行编号进行跟踪管理,总结出差距,不断加以改进,才能使玻璃钢模具质量得到保证,我们职工的技术素质不断提高,中国的玻璃钢工业就有希望了。

---------------

广东博皓的抖音号、微信视频号已经开通了,里面有很多关于玻璃钢模具制作的精彩视频,欢迎关注!

--------------

联系方式

电话:020-39966201、18026298689(赖经理)、18026298682(邓工)

地址:广东省广州市番禺区天安番禺节能科技园总部中心一号楼1104至1105

打印