力联思前身 - 帝斯曼复合材料树脂集团

帝斯曼复合材料树脂更名为“Aliancys力联思”

己内酰胺更名为“Fibrant”

原“金陵帝斯曼树脂有限公司”

力联思树脂与中石化金陵石化分公司的合资公司

力联思树脂在中国的研发、生产、销售及技术服务基地

提供不饱和聚酯树脂、乙烯基树脂、胶衣、粘结剂及综合解决方案

金陵力联思(JAR)的发展历程:

1989年巴斯夫与中石化金陵公司建立合资公司金陵巴斯夫(JBR),双方股东持股比50:50。

1997年帝斯曼收购巴斯夫复合材料树脂业务,公司更名为金陵帝斯曼(JDR)

2002年帝斯曼增持JDR股份至75%。

2013年在南京化工园区投资建立世界一流的特种复合材料树脂工厂,产能10万吨,金陵帝斯曼场地迁入新工厂

2014年亚洲研发中心在南京工厂落成并投入使用

2016年帝斯曼复合材料树脂集团更名为力联思,金陵帝斯曼更名为金陵力联思树脂有限公司

金陵力联思新工厂

坐落于南京化学工业园,总投资6.4亿人民币,占地面积: 79813.7 平米,世界上最大的结构树脂工厂之一,树脂产能10万吨,胶衣产能5千吨,供应邻苯、间苯、乙烯基、低收缩剂、胶衣和特种树脂等不饱和聚酯树脂,关注可持续的创新的复合材料产品方案。

金陵力联思研发及技术服务中心:

技术创新推动复合材料的应用不断突破,让高性能复合材料成为可能。

实验室设计指导思想:安全、健康、环保,符合国际现代水平;先进的HVAc系统;完善的消防保护系统;对环境零污染。

研发及技术服务中心 - 全面的专业技术能力:树脂合成、分析和测试实验室,SMC/BMC (模压),拉挤应用技术,真空导入应用技术,手糊工艺技术,胶衣(配色、喷射工艺和耐紫外、耐老化测试)技术,化学防腐评价,玻璃钢管道成型应用技术,燃烧性能测试,树脂和玻璃钢机械性能测试。

力联思提供知名商标多款产品---乙烯基树脂,不饱和聚酯树脂,复合化学品

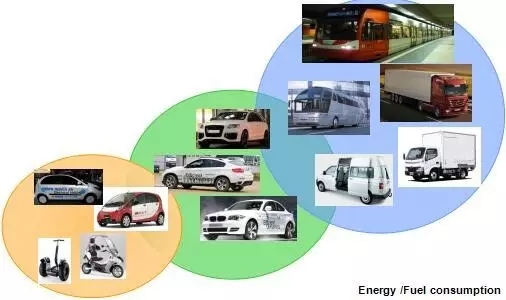

重点应用领域:交通、工业防腐、管道加衬/CIPP、风电、建筑和基础结构、船艇及海上设施。

我们的创新…

复合材料能够带来什么?

复合材料在低能耗上的贡献,复合材料在长使用周期的同时还具有维护要求低,复合材料本身能够从生物基原材料来生产。

这不仅仅是我们的愿景…….

这种源动力来源于不破坏生态平衡材料的市场要求,尤其在汽车工业;许多主机厂已经建立了绿色目标:车身轻量化、可循环使用的材料、可再生的材料。

为什么使用SMC?

从汽车制造商的角度来看,SMC/BMC 与其他材料相比是十分具有吸引力的替换材料。减轻重量、设计自由度高、耐化学腐蚀性好、部件集成化、适合各种涂装工艺、系统成本降低、回收。

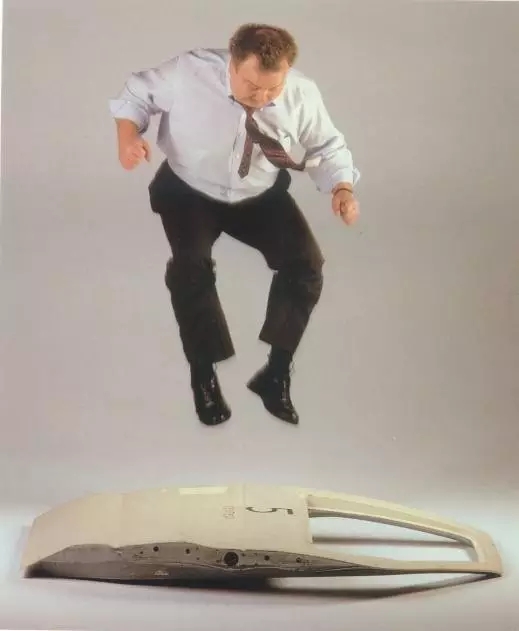

减轻重量

设计自由度高:SMC具有A级表面质量,与钢铁制件一样,线性热膨胀系数与钢铁相似,SMC能与钢铁、铝材料复合使用。

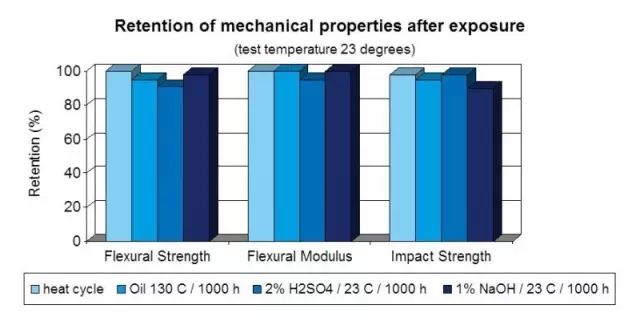

耐化学腐蚀性好

不同介质下的浸泡实验显示:强度没有明显的变化。

集成化设计,使工艺简单

金属件需要10-12付钢模(冲压及成型),SMC制件只需要2付模具。

有案例证明,钢铁+塑料的设计由19个部件组成,而使用SMC的设计集成为1个部件。

适合各种涂装工艺:SMC材料耐热性能好,能达到200℃,且与电泳涂料兼容性好。

能适合各种涂装工艺

系统成本降低:原材料成本,压机、模具投资,制造成本。

热固性复合材料的回收:ERCOM 组织,回收系统运行3000吨/年。

回收材料的应用

粒径在直径小于300um:替代填料,用量在3-15%取决于制品表面效果和机械性能要求;

纤维和大颗粒:30%有机物焚烧(水泥制造过程能量回收),70%回收至无机物。

目前的交通部件应用

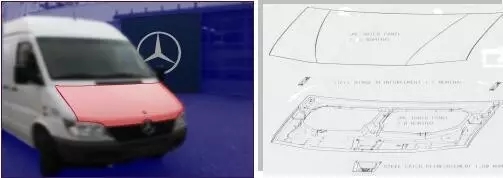

A级表面系统Palapreg Premium

Premium A级表面,市场上VOC排放量最低;和铝重量相近,比钢轻45%;节约成本。

系统成本降低,重量降低,排放量降低。

Turane 树脂应用于车身结构

生产时间减少,重量减少,排放量减少。

碳纤维SMC复合材料方案

抗张强度220 MPa,抗张系数30 GPa,设计自由度,每年生产量可超过50.000单位,产品性能稳定。

系统成本降低,重量降低,排放量降低。

无苯乙烯体系

主要产品:BeyoneTM 805-N-01、BeyoneTM 806-H-01;

主要应用:汽车内饰件;

VOC要求:低排放、低单体残留;

气味性:无苯乙烯体系相比常规的产品味道更加好闻。

作为工业化的产品,SMC部件应符合的要求

SMC汽车部件作为工业化产品,是设计和制造出来的,不是后期加工出来的。

高效的自动化生产、低残次率、避免打磨、合理的设计。

高效的自动化生产

汽车主机厂已经证明,在高产量车辆上,SMC车身板和门板有成本竞争优势;除了单纯的经济上优势,还有重量减轻、造型自由度大,更好的隔音效果等等额外的好处;提高工艺节拍,降低残次率,使SMC的优点在实践中体现价值。

降低残次率

相当部分的残次品表现为表面的鼓泡,而罪魁祸首正是SMC部件表面的凹坑和针孔。残留在凹坑和针孔中的气体和溶剂,在零件高温烘烤时膨胀,产生漆膜鼓泡。不完美的表面需要的砂磨工序,使得表层之下隐藏的针孔暴露出来,也会产生砂纸印和灰尘污染等缺陷。打磨不仅仅是更多人工、耗费时间的问题,更增加残次率的上升,并可能造成潜在的强度损伤,影响使用寿命。使用A级表面体系的产品,避免打磨加工。

避免打磨

免打磨的完美表面:防止表皮下的针孔外露,提供产品质量;减少残次品的出现;符合在线涂装的要求,完成自动化生产;提高生产效率,节约人工和时间成本。

A级表面体系得到广泛的应用,模内喷涂(IMC)工艺,和粉末涂料模内喷涂(PIMC)工艺得到发展。

作为工业化的产品,SMC部件应符合的条件

SMC汽车部件作为工艺化产品,是设计和制造出来的,不是后期加工出来的!

1、材料设计收缩率、强度、表面质量、流动性

2、制件设计造型结构、厚度、加强筋、凸台

3、成型设计剪切边、脱模斜度、顶出、铺料方式

通过设计,SMC的闭合结构可以达到与钢材相当的承载负荷,和最优化的表面质量。

产品设计和材料的筛选:大到部件结构、外形、功能的集成化设计,小到局部细节如加强筋、凸台、剪切边等都对部件最终性能的工艺实现和长期稳定的生产起到决定性的影响。

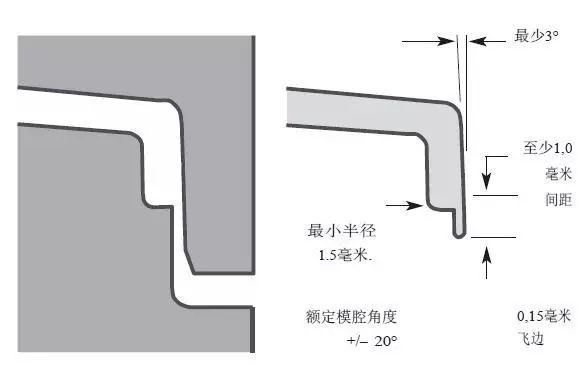

细节设计更利于达到完美表面

均匀的厚度有利于均匀的流动和固化,使翘曲、变形、和厚度变化在表面形成的印记的风险最小化。

内转角最小半径是2.0 毫米,最小外转角半径为1.5 毫米。利于流动,不影响表面质量。

优化加强筋细节,防止缩影,尽量减少对表面质量的影响。

剪切边的合理设计,更利于排气,减少针孔。减少高温涂装时的漆膜鼓包。

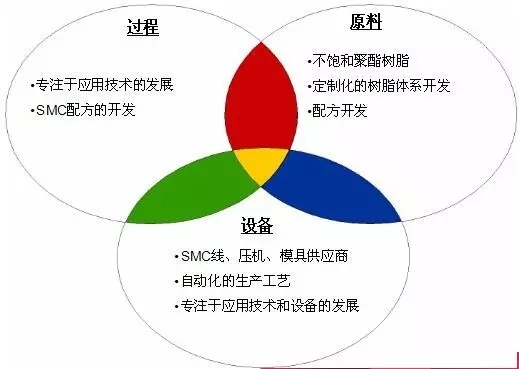

复合材料应用的产业链联合

产业合作为技术进步打好基础,共同致力于我们SMC材料在交通运输领域的发展(文章来源:中国复合材料信息网)

解决方案

• 环保解决方案

• 预浸料解决方案

• 快速制模解决方案

• 耐高温产品解决方案

• 食品级树脂解决方案

• 阻燃树脂解决方案

• 防腐解决方案

• 玻璃钢FRP芯材解决方案

• 玻璃钢模具制作解决方案

• 卫浴洁具产品解决方案

• FRP复材粘结解决方案

• 玻璃钢模具脱模解决方案

• 玻璃钢模具抛光解决方案

• 玻璃钢船艇解决方案

• 胶衣操作问题解析

品牌产品

• 玻璃纤维 • 碳纤维 • 玄武岩纤维 • 树脂 • 胶衣 • 预浸料 • 热塑性复合材料 • 匹克球拍 • 复合材料模具 • 复合材料喷射工艺设备 • 美国丹纳布雷无尘打磨设备 • 真空工艺设备及辅材 • 助剂 • 颜料色糊 • Stoner玻璃钢脱模剂 • Stoner注塑脱模剂 • Stoner滚塑脱模剂 • Stoner聚氨酯/PU脱模剂 • Stoner橡胶脱模剂 • Stoner缠绕成型脱模剂 • Stoner防锈剂/除锈剂 • Stoner润滑剂/清洗剂 • 其它脱模产品 • 抛光产品 • 强芯毡 • 夹芯材料 • 填充材料 • 工具 • 其他辅料

地址:广东省广州市番禺区天安番禺节能科技园总部中心一号楼1104至1105

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱