喷射成型:将混有引发剂和促进剂的聚酯分别从喷枪两侧(或是在喷枪内混合)喷出,同时将切断的玻纤无捻粗纱,由喷枪中心喷出,使其与树脂均匀混合,沉积到模具上,当沉积到一定厚度时,用辊轮压实,使纤维浸透树脂,排除气泡,固化后成制品。

1、工艺过程:

1.1 原材料准备:树脂(主要用不饱和聚酯树脂)和无捻玻纤粗纱。

1.2 模具准备 准备工作包括清理、组装及涂脱模剂等。

1.3 喷射成型设备 喷射成型机分压力罐式和泵供式两种:

①泵式供胶喷射成型机,是将树脂引发剂和促进剂分别由泵输送到静态混合器中,充分混合后再由喷枪喷出,称为枪内混合型。其组成部分为气动控制系统、树脂泵、助剂泵、混合器、喷枪、纤维切割喷射器等。树脂泵和助剂泵由摇臂刚性连接,调节助剂泵在摇臂上的位置,可保证配料比例。在空压机作用下,树脂和助剂在混合器内均匀混合,经喷枪形成雾滴,与切断的纤维连续地喷射到模具表面。这种喷射机只有一个胶液喷枪,结构简单,重量轻,引发剂浪费少,但因系内混合,使完后要立即清洗,以防止喷射堵塞。

②压力罐式供胶喷射机是将树脂胶液分别装在压力罐中,靠进入罐中的气体压力,使胶液进入喷枪连续喷出。安是由两个树脂罐、管道、阀门、喷枪、纤维切割喷射器、小车及支架组成。工作时,接通压缩空气气源,使压缩空气经过气水分离器进入树脂罐、玻纤切割器和喷枪,使树脂和玻璃纤维连续不断的由喷枪喷出,树脂雾化,玻纤分散,混合均匀后沉落到模具上。这种喷射机是树脂在喷枪外混合,故不易堵塞喷枪嘴。

2、喷射成型工艺控制:

①纤维 选用前处理的专用无捻粗纱。制品纤维含量控制在30%-40%,纤维长度一般为25mm-50mm;

②树脂含量 喷射制品采用不饱和聚酯树脂,树脂含量控制在60%左右;

③雾化压力 当树脂粘度为0.2Pa·s,树脂罐压力为0.05~0.15MPa时,雾化压力为0.3~0.55MPa,方能保证组分混合均匀;

④胶液粘度 应控制在0.3Pa·s-0.8Pa·s,触变度以1.5-4为宜;

⑤喷射量 喷射量与喷射压力和喷嘴直径有关,喷嘴直径在1.2mm-3.5mm之间选定,可使喷胶量在8g/s-60g/s之间调变;

⑥喷枪夹角 不同夹角喷出来的树脂混合交距不同,一般选用20°夹角,喷枪与模具的距离为350~400mm。改变距离,要高速喷枪夹角,保证各组分在靠近模具表面处交集混合,防止胶液飞失。

3、喷射成型注意事项:

①环境温度应控制在(25±5)℃,过高,易引起喷枪堵塞;过低,混合不均匀,固化慢;

②喷射机系统内不允许有水分(要求独立管路供气,气体必须彻底除湿)存在,否则会影响产品质量;

③成型前,模具上先喷一层树脂,然后再喷树脂纤维混合层;

④喷射成型前,先调整气压,控制树脂和玻纤含量;

⑤喷枪要均匀移动,防止漏喷,不能走弧线,两行之间的重叠富庶小于1/3,要保证覆盖均匀和厚度均匀;

⑥喷完一层后,立即用辊轮压实,要注意棱角和凹凸表面,保证每层压平,排出气泡,防止带起纤维造成毛刺;

⑦每层喷完后,要进行检查,合格后再喷下一层;

⑧最后一层要喷薄些,使表面光滑;

⑨特殊部位喷射:曲面时,喷射方向始终沿曲面法线方向;沟槽时,先喷四周和侧面,然后再底部补喷适量纤维;转角时,从夹角部位向外喷射;

⑩喷射机用完后要立即清洗,防止树脂固化,损坏设备。

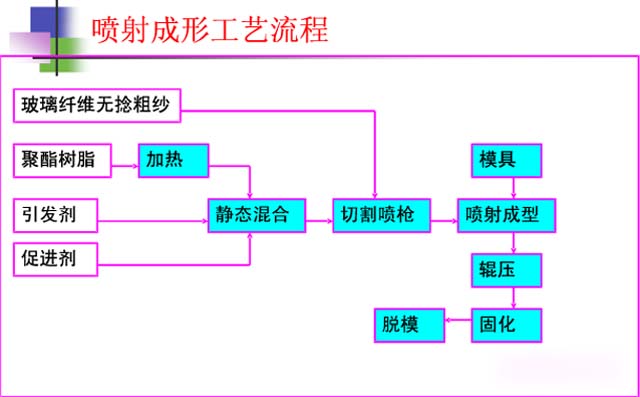

4、喷射成型工艺流程图

喷射成型的优点:

1.用玻纤粗纱代替织物,可降低材料成本;

2.生产效率比手糊的高2~4倍;

3.产品整体性好,无接缝,层间剪切强度高,树脂含量高,抗腐蚀,耐渗透性好;

4.可减少飞边,裁布多余下脚料及剩余胶液的消耗;

5.产品尺寸和形状不受限制。

缺点:

1.树脂含量偏高,制品强度一般;

2.产品只能做到单面光滑;

3.喷射工作台环境污染比较严重,需要做好防护措施。

喷射成型主要适合于汽车配件,船体制作,大型浮雕,机械外壳,浴盆,浴缸,整体卫生间等制作。

(文章来源:复材人生)

解决方案

• 环保解决方案

• 预浸料解决方案

• 快速制模解决方案

• 耐高温产品解决方案

• 食品级树脂解决方案

• 阻燃树脂解决方案

• 防腐解决方案

• 玻璃钢FRP芯材解决方案

• 玻璃钢模具制作解决方案

• 卫浴洁具产品解决方案

• FRP复材粘结解决方案

• 玻璃钢模具脱模解决方案

• 玻璃钢模具抛光解决方案

• 玻璃钢船艇解决方案

• 胶衣操作问题解析

品牌产品

• 玻璃纤维 • 碳纤维 • 玄武岩纤维 • 树脂 • 胶衣 • 预浸料 • 匹克球拍 • 复合材料模具 • 复合材料喷射工艺设备 • 美国丹纳布雷无尘打磨设备 • 真空工艺设备及辅材 • 助剂 • 颜料色糊 • Stoner玻璃钢脱模剂 • Stoner注塑脱模剂 • Stoner滚塑脱模剂 • Stoner聚氨酯/PU脱模剂 • Stoner橡胶脱模剂 • Stoner缠绕成型脱模剂 • Stoner防锈剂/除锈剂 • Stoner润滑剂/清洗剂 • 其它脱模产品 • 抛光产品 • 强芯毡 • 夹芯材料 • 填充材料 • 工具 • 其他辅料

地址:广东省广州市番禺区天安番禺节能科技园总部中心一号楼1104至1105

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱