发展历程

喷射成型是为改进手糊成型而创造的一种半机械化成型工艺。目前喷射成型在各种成型方法中所占比重很大,美国占27%,日本占16%,用以制造汽车车身、船身、浴缸、储罐的过渡层。目前国内用的喷射成型设备主要是从美国进口。

定义

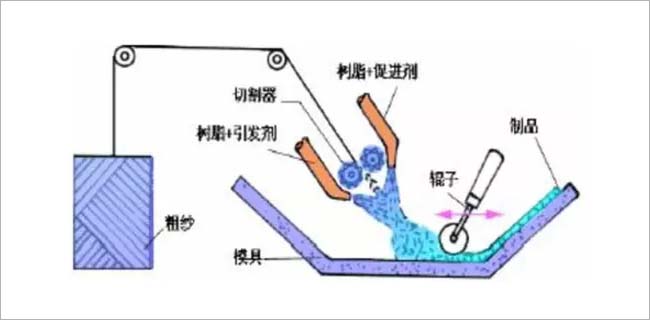

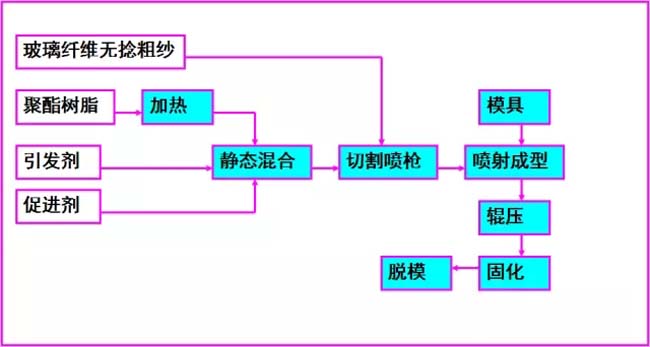

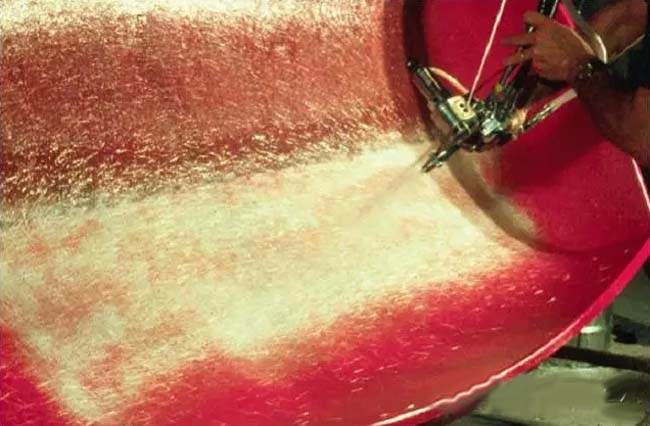

喷射成型一般是将混有促进剂和引发剂的不饱和聚酯树脂从喷枪两侧(或在喷枪内混合)喷出,同时将玻璃纤维无捻粗纱用切割机切断并由喷枪中心喷出,与树脂一起均匀沉积在模具上,待沉积到一定厚度,用手辊滚压,使树脂浸透纤维,压实并除去气泡,最后固化成制品。

工艺的优缺点

喷射成型的优点:

①用玻纤粗纱代替织物,可降低材料成本;

②生产效率比手糊的高2~4倍;

③产品整体性好,无接缝,层间剪切强度高,树脂含量高,抗腐蚀、耐渗漏性好;

④可减少飞边,裁布屑及剩余胶液的消耗;

⑤产品尺寸、形状不受限制。

其缺点为:

①树脂含量高,制品强度低;

②产品只能做到单面光滑;

③污染环境,有害工人健康。

喷射成型效率达15kg/min,故适合于大型船体制造。已广泛用于加工浴盆、机器外罩、整体卫生间,汽车车身构件及大型浮雕制品等。

喷射成型工艺流程

设备分类

胶液喷射动力:气动型

液压型

胶液混合形式:内混合型

外混合型

先混合型

气动型是用空气引射喷涂系统,靠压缩空气的喷射将胶衣雾化并喷射到模具上.部分树脂和引发剂烟雾被压缩空气扩散到周围的空气中,目前国内主要是该类型设备。

液压型是无空气的液压喷射系统,靠液压将胶液挤成滴状并喷涂到模具上.因为没有压缩空气的液压喷涂系统,所以没有烟雾,材料浪费少。

内混合型是将树脂与引发剂分别送到喷枪头部的紊流混合器充分混合,因为引发剂不与压缩空气接触,就不产生引发剂蒸汽。但缺点是喷枪易堵,必须用溶剂及时清洗.

外混合型是引发剂和树脂在喷枪外的空气中相互混合.由于引发剂在同树脂混合前必须与空气接触,而引发剂又容易挥发,因此既浪费材料又容易污染环境。

先混合型是将树脂,引发剂和促进剂先分别送至静态混合器充分混合,然后再送至喷枪喷射。

喷射成型过程工艺控制

工艺参数

1、纤维

选用经前处理的专用无捻粗纱。

制品纤维含量控制在25%~45%,低于25%时,滚压容易,但强度太低;大于45%时,滚压困难,气泡较多。

纤维长度一般为25~50mm。小于10mm,制品强度降低,大于50mm时,不易分散。

2、树脂含量

喷射制品采用不饱和聚酯树脂,含胶量越为60%左右.含胶量过低,纤维浸润不均,粘结不牢.主要通过喷枪控制胶液喷射量。

3、胶液黏度

应控制在易于喷射雾化,易于浸润玻璃纤维,易于排气泡而又不易流失.黏度在0.3~0.8Pa.s。触变度以1.5~4为宜。在此范围内胶液易于喷射雾化。

4、喷射量

在喷射成型过程中,应始终保持胶液喷射量与纤维切割量的比例适宜且稳定。在满足这一条件下,喷射量太小,生产效率低,喷射量过大,影响制品质量。喷射量与喷射压力和喷嘴直径有关,喷嘴直径在1.2~3.5mm之间选定,可使喷胶量在8~60g/s之间调变。柱塞泵供胶的胶液喷射量是通过柱塞的行程和速度来调控的。

5、喷射夹角

喷枪夹角对树脂与引发剂在枪外混合均匀度影响极大.不同夹角喷出来的树脂混合交距不同.为操作方便,选用20度夹角为宜。

喷枪口与成型表面距离350~400mm.确定操作距离主要考虑产品形状和树脂液飞失等因素.如果要改变操作距离,则需调整喷枪夹角以保证树脂在靠近成型面处交集混合。

6、喷射压力

要能保证两组分树脂均匀混合。

压力太小,混合不均匀;压力太大,树脂流失过多。

适宜的压力同胶液黏度有关,若黏度在0.2Pa.s时,雾化压力为0.3~0.35MPa。

喷射成型工艺要点

1、成型环境温度 以20~30℃为宜,再高,固化快,系统易堵塞;过低,胶液黏度大,浸润不均,固化慢。

2、制品喷射成型工序应标准,以免因操作者不同而产生过的质量差异。

3、为避免压力波动,喷射机应由独立管路供气.气体要彻底除湿,以免影响固化。

4、树脂胶液灌内温度应根据须要进行加温或保温,以维持胶液黏度适宜。

5、喷射开始,应注意玻璃纤维和树脂喷出量,调整气压,以达到规定的玻璃纤维含量。

6、纤维切割不准(误切)而要调整切割辊与支承辊间歇,为使纤维喷出量不变,也要调整气压.如必要时,需要转速表校验切割辊转速。

7、喷射成型时,在模具上先喷涂一层树脂,然后再开动纤维切割器.喷射最初和最后层时,应尽量薄些,以获得光滑表面。

8、喷枪移动速度均匀,不允许漏喷,不能走弧线.相邻两个行程间重叠宽度应为前一行程宽度的1/3,以得到均匀连续的涂层.前后涂层走向应交叉或垂直,以便均匀覆盖。

9、每个喷射面喷射完后,立即用压辊滚压,要特别注意凹凸表面.压平表面,修整毛刺,排出气泡,然后再喷出第二层。

10、要充分调整喷枪和纤维切割喷射器喷出的纤维和胶衣的喷射直径,以期得到最好的喷射效果。

11、特殊部位的喷射:喷射曲面制品时,喷射方向应始终沿曲面法线方向;喷射沟槽时,应先喷射四周和侧面,然后在底部补喷适量纤维,防止树脂在沟槽底部聚集,喷射转角时,应从夹角部位向外喷射,防止在角尖出现树脂聚集。

喷射成型制品的缺陷与防治

主要缺陷有:

1 垂流

2 浸润不良

3 固化不良

4 损耗多

5 气泡

垂流缺陷产生的原因

1 树脂黏度,触变度低

2 喷射时的玻璃纤维体积大

3 玻璃纤维含量低

垂流缺陷的防治

1 提高黏度和触变度.厚度大于5mm时,效果不大

2 避免误切,提高树脂喷射压力;缩短玻璃纤维切割长度;使喷枪接近型面进行喷涂

3 提高玻璃纤维含量

浸润不良产生的原因

1 树脂黏度高

2 树脂与玻璃纤维喷涂直径不一致

3 玻璃纤维含量高

4 凝胶快

浸润不良的防治

1 使黏度降低到0。8Pa.s以下

2 调整喷涂直径

3 降低含量

4 减少固化剂用量,调节作业场温度

固化不良产生的原因

1 树脂反应性过高

2 固化剂分散不良

固化不良的防治

1 降低反应性

2 调整固化剂喷嘴

3 检查喷射器,混合器,和储存器

4 使用稀释剂的引发剂应增加喷出量

耗损多产生的原因

1 喷射过度

2 纤维和树脂的喷射直径不一致

耗损多的防治

1 调整喷射角度和喷射距离

2 缩小喷涂直径

3 减缓模具旋转和喷枪移动速度

气泡产生的原因

1 脱泡不充分

2 树脂浸润不良

3 纤维含量高

4 脱泡程度判断困难

气泡的防治

1 加强脱泡作业,使脱泡工序标准化

2 增添消泡剂

3 降低纤维含量

4 模具做成深颜色的,以便观察脱泡效果

(文章来源:复合材料社区)

解决方案

• 环保解决方案

• 预浸料解决方案

• 快速制模解决方案

• 耐高温产品解决方案

• 食品级树脂解决方案

• 阻燃树脂解决方案

• 防腐解决方案

• 玻璃钢FRP芯材解决方案

• 玻璃钢模具制作解决方案

• 卫浴洁具产品解决方案

• FRP复材粘结解决方案

• 玻璃钢模具脱模解决方案

• 玻璃钢模具抛光解决方案

• 玻璃钢船艇解决方案

• 胶衣操作问题解析

品牌产品

• 玻璃纤维 • 碳纤维 • 玄武岩纤维 • 树脂 • 胶衣 • 预浸料 • 匹克球拍 • 复合材料模具 • 复合材料喷射工艺设备 • 美国丹纳布雷无尘打磨设备 • 真空工艺设备及辅材 • 助剂 • 颜料色糊 • Stoner玻璃钢脱模剂 • Stoner注塑脱模剂 • Stoner滚塑脱模剂 • Stoner聚氨酯/PU脱模剂 • Stoner橡胶脱模剂 • Stoner缠绕成型脱模剂 • Stoner防锈剂/除锈剂 • Stoner润滑剂/清洗剂 • 其它脱模产品 • 抛光产品 • 强芯毡 • 夹芯材料 • 填充材料 • 工具 • 其他辅料

地址:广东省广州市番禺区天安番禺节能科技园总部中心一号楼1104至1105

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱