面对日益严格的尾气排放标准,汽车制造商们正在积极行动,特别是将复合材料技术及其量产化成形工艺把握在自己的手中。

面对日益严格的尾气排放标准,汽车制造商们正在积极行动,特别是将复合材料技术及其量产化成形工艺把握在自己的手中。

目前欧盟对乘用车的CO2排放限制是130g/km,但到2020年,这一数字将降低到95g/km,2020年之还将更加苛刻。当下,众多汽车制造商都在试图减少排放或提高燃油经济性,而最有效的策略之一就是减重。但汽车制造商们却面临着三重挑战:循环时间、成本和材料的可获取性问题。那么,碳纤维复合材料结构如何才能够以适应高产量汽车生产的成本和生产速度被制造出来呢?

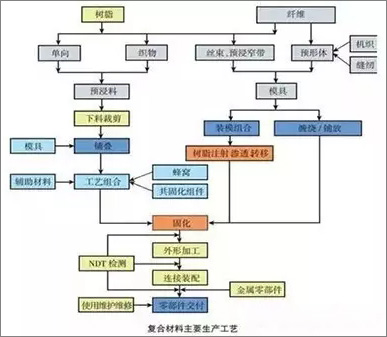

复合材料的成形工艺:

1.预浸料

预浸料是用树脂基体在严格控制的条件下浸渍连续纤维或织物,制成树脂基体与增强体的组合物,是制造复合材料的中间材料。预浸料的制备方法主要有溶液浸渍法(即湿法制备)和热熔法(干法制备)两种。热熔法制备预浸料的过程通常分为两个步骤:先制备胶膜,然后将胶膜和增强材料均匀复合在一起。与湿法预浸料相比,干法预浸料外观好,树脂含量的控制精度高,采用干法预浸料成形的复合材料,具有孔隙率低、纤维取向性好等优点。

2.自动裁切

复合材料构件制造过程中,传统的手工下料费时、费力、工序繁琐、效率低、精度差,容易造成浪费。因此,准确率高、方便快捷的自动裁切技术取代了传统的手工下料技术。自动裁切技术是将构件的三维实体数模展开,运用CATIA软件或Fibersim软件生成铺层料片的二维数据,经过裁切机自带的第三方软件生成指令自动切割成所需形状的料片。自动切割的预浸料不仅代替了手工切割样板,并且形状准确,每一层、每一形状都标有铺层编号,减少了铺放过程中的错误,而且效率大大提高。

目前,常用的预浸料自动裁切设备主要有两种,一种是固定式裁切台,需要一次次投放材料;一种是滚筒转动裁切台,可使用卷材连续加工。当前最先进的复合材料自动裁剪解决方案GERBER cutter Z1利用滚筒转动裁切台,可使用卷材连续加工,而以往机型的裁切台为固定式,需要一次次投放材料。

3.激光定位

在制造过程中,将设计好的数模转换为制造生产所需的激光投影数据文件,输入激光投影设备供激光定位使用。如有必要,可将多个定位投影仪连接起来,以投影更大的图形或在同一区域投影更多的图形。激光定位技术的运用与传统模线样板定位技术相比减少了人力、物力的投入,降低了误差,提高了效率。目前,激光投影设备已在航空领域广泛应用,设备类型多种多样,但是工作原理相同,都是由控制台(计算机)、若干个激光定位投影仪和一系列工装定位靶标(光敏原件)组成。

4.丝束铺放

丝束铺放技术与自动铺带技术同样具有高效、低成本的特点,是专为曲率较大的双曲面构件的铺叠而开发的技术。典型的丝束铺放技术是通过多坐标联动的铺放头将不同数量的预浸丝束(可适应3.2~25.4mm宽的预浸丝束)在压辊下集束成带,通过传送、加热、压实等功能,按照程序设定的路径铺叠在模具上。与自动铺带技术相比,丝束铺放技术的优点主要在于:每一条丝束独立控制,可以根据构件形状增减丝束根数以适应边界,并且可以适当控制纤维方向,对局部加厚、加筋、铺层递减、开口补强等复杂结构具有更强的适应性,因此该技术广泛应用于机身、进气道、翼身融合体、机翼大梁等大曲率复杂复材构件的制造。

碳纤维丝束铺放

结语

碳纤维材料可以减轻车身重量,降低油耗,减少尾气排放,提高装载量;其抗冲击性强,能量吸收能力强,可以非常好地改善汽车的安全性能,F1上大量使用碳纤维,就是一个最好的证明;复合材料的可设计性灵活,可视的碳纤维外观使汽车造型更加美观时尚;其抗疲劳、耐腐蚀性能好,可以延长车身寿命,这一特点在航空航天领域得到普遍认可;成形工艺的探索和进步,是复合材料的生产节奏和汽车产业的需求渐渐接近,这点在宝马i3项目上得到验证。今后,谁引领碳纤维复合材料应用技术,谁将引领汽车技术的发展方向。(文章来源:中国复合材料学会)

解决方案

• 环保解决方案

• 预浸料解决方案

• 快速制模解决方案

• 耐高温产品解决方案

• 食品级树脂解决方案

• 阻燃树脂解决方案

• 防腐解决方案

• 玻璃钢FRP芯材解决方案

• 玻璃钢模具制作解决方案

• 卫浴洁具产品解决方案

• FRP复材粘结解决方案

• 玻璃钢模具脱模解决方案

• 玻璃钢模具抛光解决方案

• 玻璃钢船艇解决方案

• 胶衣操作问题解析

品牌产品

• 玻璃纤维 • 碳纤维 • 玄武岩纤维 • 树脂 • 胶衣 • 预浸料 • 匹克球拍 • 复合材料模具 • 复合材料喷射工艺设备 • 美国丹纳布雷无尘打磨设备 • 真空工艺设备及辅材 • 助剂 • 颜料色糊 • Stoner玻璃钢脱模剂 • Stoner注塑脱模剂 • Stoner滚塑脱模剂 • Stoner聚氨酯/PU脱模剂 • Stoner橡胶脱模剂 • Stoner缠绕成型脱模剂 • Stoner防锈剂/除锈剂 • Stoner润滑剂/清洗剂 • 其它脱模产品 • 抛光产品 • 强芯毡 • 夹芯材料 • 填充材料 • 工具 • 其他辅料

地址:广东省广州市番禺区天安番禺节能科技园总部中心一号楼1104至1105

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱