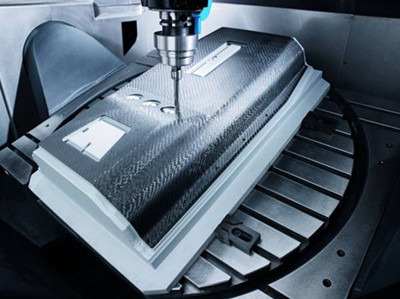

碳纤维复合材料是以碳纤维为增强材料的复合材料,具有质量轻,比强度大,耐高温,耐腐蚀和吸震性等特点,已广泛应用于航天、航空、汽车等许多领域。但是,由于碳纤维复合材料具有各向异性、导热性差,尤其是层间强度低的特点,切削时容易产生分层,撕裂等缺陷,钻孔时更为严重,加工质量难以保证,是典型的难加工材料。北京卫星制造厂提出了用超声振动切削加工技术来加工碳纤维复合材料,取得了良好结果。超声振动切削加工技术是近几年新兴的一种先进制造技术,具有切削力小、刀具磨损小、加工质量好等优点,特别适用于加工硬脆性难加工材料。他们采用的超声振动频率大于20kHz,刀头振幅5~20μm; 结果表明,超声振动加工的零件表面粗糙度值稳定在Ra0.9~2.5μm,与常规切削方法相比,表面质量有了明显改善。

碳纤维复合材料是以碳纤维为增强材料的复合材料,具有质量轻,比强度大,耐高温,耐腐蚀和吸震性等特点,已广泛应用于航天、航空、汽车等许多领域。但是,由于碳纤维复合材料具有各向异性、导热性差,尤其是层间强度低的特点,切削时容易产生分层,撕裂等缺陷,钻孔时更为严重,加工质量难以保证,是典型的难加工材料。北京卫星制造厂提出了用超声振动切削加工技术来加工碳纤维复合材料,取得了良好结果。超声振动切削加工技术是近几年新兴的一种先进制造技术,具有切削力小、刀具磨损小、加工质量好等优点,特别适用于加工硬脆性难加工材料。他们采用的超声振动频率大于20kHz,刀头振幅5~20μm; 结果表明,超声振动加工的零件表面粗糙度值稳定在Ra0.9~2.5μm,与常规切削方法相比,表面质量有了明显改善。

他们对所进行的正交试验结果进行分析,发现影响超声铣削加工表面粗糙度的三个因素:切削速度、进给速度和切削深度,对粗糙度大小影响程度依次为: 切削深度 > 进给速度 > 切削速度,并得到试验条件下最优组合为:切削速度为60.3m/min; 进给速度为180mm/min; 切深为 0.4mm。

他们的试验显示,超声加工表面粗糙度值随切削速度的增大总体呈下降趋势,当切削速度为 50.3m/min时达到最优值Ra0.948μm。常规切削加工碳纤维的切削速度在100m/min以上才能达到超声加工类似的质量效果,这说明超声振动切削加工可以在较低的切削速度下取得较好的表面加工质量。这与超声振动加工的切削机理有关,超声振动通过高频振动不断冲击、挤压被加工材料,具有切削行程短、切削量均匀、散热条件好、切屑容易排出、刀具磨损小等优点,所以可在较低切削速度下取得较好的表面粗糙度。

但是,由于构成碳纤维复合材料的基体和增强纤维在物理、化学性能方面差别很大,加工过程中表面加工质量不但受两种材料的特性影响,而且与增强纤维的取向有很大关系。试验结果表明,超声切削加工后并不能完全避免常规切削加工中经常出现的抽丝拉毛、纤维束开裂、交接裂纹、分层塌边等工艺缺陷,但能大大减少缺陷出现的概率。研究表明,加工中尽量控制切削深度,让切削层位于基体厚度范围内,避免处于纤维束厚度范围内,能显著避免上述加工缺陷。总的来说,适当降低超声切削的频率和振幅,减少切削深度和进给量,对整体减少复合材料的加工缺陷较为有利。

他们进行的超声振动钻削工艺试验表明,出现抽丝拉毛现象主要是因为切削刀具在切削加工中不能迅速剪断纤维,导致纤维束抽出,在切削刀刃不断刮擦和剪切作用下变为絮状。解决此缺陷的主要方法是采用切削刃锋利、高硬高韧的切削刀具,其次宜适当提高钻削速度,使切削刃迅速剪断纤维。另外,可以采用延长切削稳态过程的工艺方法,如出口涂覆其他材料或者采用特殊刃形设计的刀具。(文章来源:中国玻璃钢综合信息网)

解决方案

• 环保解决方案

• 预浸料解决方案

• 快速制模解决方案

• 耐高温产品解决方案

• 食品级树脂解决方案

• 阻燃树脂解决方案

• 防腐解决方案

• 玻璃钢FRP芯材解决方案

• 玻璃钢模具制作解决方案

• 卫浴洁具产品解决方案

• FRP复材粘结解决方案

• 玻璃钢模具脱模解决方案

• 玻璃钢模具抛光解决方案

• 玻璃钢船艇解决方案

• 胶衣操作问题解析

品牌产品

• 玻璃纤维 • 碳纤维 • 玄武岩纤维 • 树脂 • 胶衣 • 预浸料 • 匹克球拍 • 复合材料模具 • 复合材料喷射工艺设备 • 美国丹纳布雷无尘打磨设备 • 真空工艺设备及辅材 • 助剂 • 颜料色糊 • Stoner玻璃钢脱模剂 • Stoner注塑脱模剂 • Stoner滚塑脱模剂 • Stoner聚氨酯/PU脱模剂 • Stoner橡胶脱模剂 • Stoner缠绕成型脱模剂 • Stoner防锈剂/除锈剂 • Stoner润滑剂/清洗剂 • 其它脱模产品 • 抛光产品 • 强芯毡 • 夹芯材料 • 填充材料 • 工具 • 其他辅料

地址:广东省广州市番禺区天安番禺节能科技园总部中心一号楼1104至1105

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱

电话:020-39966201、18026298689 传真:020-39966209 邮箱:info@frpgd.com

客服QQ:3496371846 微信号:18026298689 Copyright 2002-2014 frpgd.com,Inc.All rights reserved.

备案号:粤ICP备2024354488号

企业邮箱